Steel for hydraulic breaker hammer piston and manufacturing method

فولاد را برای تجهیزات هیدرولیک پیستون شکن چکش و روش ساخت

تکنیک زمینه :

شکن هیدرولیک نوع جدیدی از راندمان بالا شوک هیدرولیک دستگاه ارتعاش است. این یک بخش کار حمایت از بیل مکانیکی یا لودر است. در طول عمل، تولید نفت با فشار بالا از ماشین کار متوجه فرکانس بالا حرکت رفت و برگشتی پیستون شکن در سیلندر. این است که برای استخراج از معادن، صنعت متالورژی، مهندسی شهری، ساخت و ساز ساختمان، جاده ها، راه آهن، و غیره استفاده می شود

در میان آنها، بخش های کلیدی شکن پیستون، پیستون شکن دارای سرعت بالا حرکت رفت و برگشتی نسبی مستمر با سیلندر در طی عمل، است اصطکاک شدید بین رفت و برگشتی جنبش وجود دارد، و در پایان پایین تر چهره اغلب بازدید میله مته به مقاومت در برابر استرس تاثیر دارد. بنابراین، طراحی و ساخت انواع پیستون شکن به طور مستقیم تحت تاثیر قرار می قابلیت اطمینان و عمر از کار شکن، و قابلیت اطمینان کار و زندگی هستند از نزدیک به ساخت مواد پیستون مربوط.

علاوه بر این، در حال حاضر، پیستون شکن است که عمدتا از کم آلیاژ فولاد کربن کربنی و متوسط آلیاژ فولاد کربن کربنی، که دارای معایب استحکام کششی پایین و قدرت هسته ای کم پس از عملیات حرارتی از مواد، و تاثیر قوی ساخته شده در بزرگ و قطع کننده هیدرولیک متوسط. تحت پیستون، پیستون در معرض ابتلا به افسردگی ضربه پایان صورت و پایان دادن به پدیده ناراحت است.

عناصر تحقق فنی:

هدف از این اختراع برای غلبه بر کاستی در بالا ذکر شد از هنر قبل و به ارائه با مقاومت بالا و بالا چقرمگی فولاد پیستون سنگ شکن هیدرولیک و فرآیند تولید آن، در نتیجه اجتناب از ظاهر مرکز مقعر از پیستون ، تا حد زیادی کاهش شرایط شکستگی پیستون، پیستون و بهبود. عمر در دیدار هدف از عملیات مقرون به صرفه.

فولاد را برای تجهیزات هیدرولیک پیستون شکن چکش است، که یک آلیاژ فولاد بالا SNCM26VMOD، که ترکیب شیمیایی با درصد وزنی طور عمده از جمله اندازه گیری:: C = 0.14- به منظور رسیدن به هدف فوق، در حال حاضر توسط راه حل های فنی زیر به دست آورد 0.25٪، سی = 0.15-0.35٪، منگنز = 0.80-1.20٪، نیکل = 3.25-3.65٪، کروم = 1.40-1.80٪، مو = 0.40-0.60٪ V = 0.05-0.15٪، S≤0.025٪، P≤0.025٪، بقیه آهن و عناصر ناخالصی اجتناب ناپذیر است.

فرآیند تولید فولاد را برای تجهیزات هیدرولیک پیستون شکن چکش که در بالا توضیح، مراحل فرایند شامل برق ذوب کوره قوس، تصفیه LF، پالایش VD، ذوب، سرباره الکتریکی، جعل و عملیات حرارتی بعد از جعل.

شرایط روند مراحل عبارتند از:

1) EAF ذوب: کوره قوس الکتریکی استفاده می شود به اصلاح مواد خام را به فولاد مذاب، فولاد مذاب است اکسیده و سپس شنود گذاشته باشند، و قبل از deoxidation و آلیاژی جزئی هستند که در ملاقه انجام می شود.

2) پالایش LF: فرایند پالایش LF استفاده از کاربید کلسیم و پودر کربن برای deoxidation انتشار، سفید زمان ماند سرباره ≥ 25 دقیقه؛

3) VD پالایش: قبل از پالایش VD، به ترکیب شیمیایی است با توجه به ارزش کنترل هدف داخلی تنظیم می شود. بر اساس درجه خلاء از 67Pa، خلاء دقیقه ≥30 نگه داشته، و زمان تحریک ضعیف پایین ملاقه دقیقه ≥15 است. پس از فولاد تسکین یافته است، آرگون استفاده شده است. ریخته گری حفاظت گاز؛

4) الکتریکی ذوب مجدد: پس از فولاد به دست آمده توسط قوس الکتریکی ذوب کوره، پالایش LF و VD مراحل فرایند پالایش demolded است، سرباره داغ مجدد ذوب شده است، و شمش الکتریکی بدست آمده بعد ذوب، سرباره الکتریکی است demolded و سپس سرد می شود به 450. ~ 500 ° C پوشش سرد؛

5) واحد فورج: شمش الکتریکی در کوره گاز خودرو از نوع گرم می شود. درجه حرارت کوره های حرارتی 1230 ± 20 درجه سانتی گراد است، مدت زمان آن 2 ~ 4H، درجه حرارت جعل اولیه 1180 است ~ 900 ° C، دمای جعل نهایی ≥800 درجه سانتی گراد است، و فشار هیدرولیک به تصویب رسید. صفحه حفاظت اشتباه است، پس ناراحت به H = φ600 ~ φ700mm، در سندان بالا و تخت پایین تر به طول به از 400mm سمت گرم، مقدار کاهش 20٪ ~ 30٪، پس از آن به سمت گرم 420mm پور هشت طرف، پور هشت مربع به 2-4h عایق کوره، درجه حرارت کوره بین 1180 ~ 850 درجه سانتی گراد است، و کوره توسط دستگاه جعل دقت 1800T جعلی. مقدار تغییر شکل از کنترل وزن چکش 80-100mm در هر پاس است.

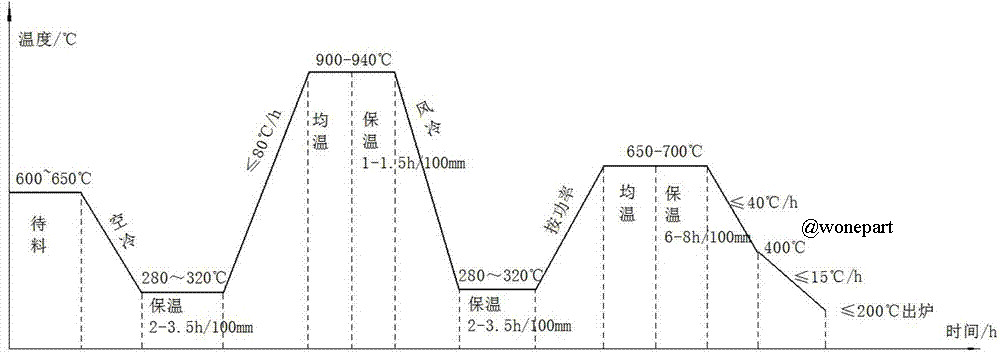

6) پس از جعل عملیات حرارتی: بعد از جعل عملیات حرارتی شامل عادی و سرد شدن آهسته روند، پس از جعل، خنک کننده با هوا به 280-320 درجه سانتی گراد، حفظ حرارت 2 ~ 3.5h / 100mm میرسیم، و سپس حرارت را به 900 ~ 940 درجه سانتی گراد در ≤ 80 ° C سرعت / ثانیه، حفظ حرارت 1 ~ 1.5h / 100mm میرسیم، و پس از آن هوا سرد می شود به 280 ~ 320 ° C، عایق کوره 2 ~ 3.5h / 100mm میرسیم، عایق به 650 ~ 700 ° C بعد از مطرح عایق است به آرامی سرد می شود، مدت زمان آن 6 ~ 8H / 100mm میرسیم.

نسبت جعل بهینه در مرحله جعل 8 تا 10.5.

در مقایسه با قبل از فنی، در حال حاضر دارای مزایای و اثرات زیر است:

آلیاژ فولاد SNCM26VMOD استفاده شده است برای به دست آوردن چقرمگی بهتر با تنظیم محتوای هر عنصر. مواد خام فوق توسط پالایش LF، پالایش VD، ذوب، سرباره الکتریکی و دیگر مراحل پالایش تصفیه شده، و روند استفاده از پیستون مطالعه قرار گرفته است. ، تست و جعل تاثیر خواص مواد، طراحی بهترین نسبت جعل: 8 ~ 10.5، از بین بردن نقص های ساختاری از فولاد آلیاژی، و ساخت توزیع کاربید در لباس فولاد آلیاژی، پس از جعل با استفاده از عادی + بازپخت، برای رسیدن به هدف از پالایش دانه، بهبود ساختار داخلی و از بین بردن استرس جعل؛ ساخت بالا استحکام بالا و مقاومت در برابر مواد پیستون با اختراع جلوگیری از ظاهر مرکز مقعر از پیستون، تا حد زیادی وضعیت شکستگی از پیستون را کاهش می دهد و باعث بهبود عمر از پیستون.

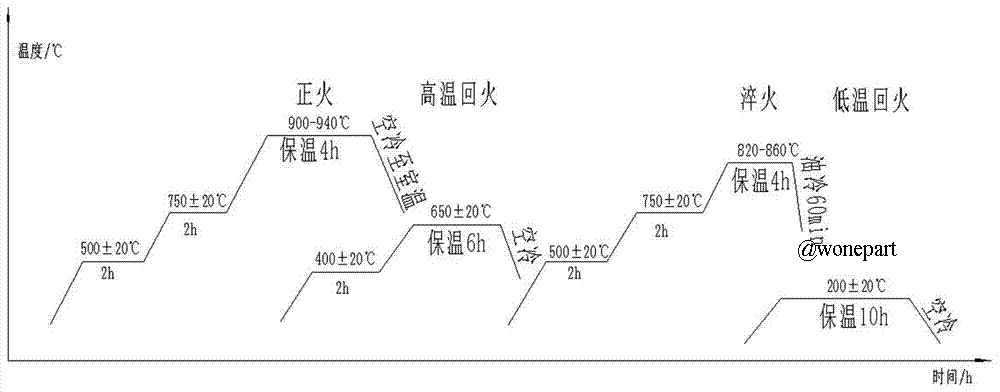

دو فرجنجس φ206mm کوره های فولاد های مختلف در پایان سحر گرفته شد به طول 400MM نمونه، شبیه سازی فرایند عملیات حرارتی نهایی، همانطور که در شکل 2، عادی برای اولین بار + درجه حرارت بالا معتدل به اصلاح غلات و ساختار یکنواخت نشان داده شده است. آماده شدن برای رفع. نرمال 900-940 درجه سانتی گراد، برگزاری برای 4H، خنک کننده با هوا، درجه حرارت بالا معتدل 650 ± 20 درجه سانتی گراد، برگزاری برای 6H، خنک کننده با هوا. رفع 820-860 درجه سانتی گراد، برگزاری برای 4H و خنک کننده روغن، تکمیل تحول آستنیت و همگن، روغن خنک کننده پس از اخذ ساختار مارتنزیت می شود. در نهایت، معتدل در دمای پایین 20 ± 200 درجه سانتی گراد است، و در هوا سرد می شود پس از 10 ساعت حفظ حرارت برای به دست آوردن یک ساختار مارتنزیت یکنواخت خو برای دیدار با خواص مکانیکی استحکام بالا و چقرمگی بالا.

خواص مکانیکی مواد SNCM26V پیستون و SNCM26VMOD مواد پیستون توجه به GB / T228 و استانداردها / آزمون T229 گیگابایت آزمایش قرار گرفتند. نتایج به دست آمده در جدول 1 نشان داده شده است. SNCM26VMOD مواد پیستون طراحی شده توسط طراحی ترکیب شیمیایی بالا، آهنگری طراحی نسبت و عملیات حرارتی فرآیند دارای استحکام و چقرمگی بهتر از SNCM26V، که باعث بهبود عمر از پیستون و به طور موثر کاهش می دهد هزینه های تولید.

خلاصه مشخصات فنی

اختراع مربوط به یک فولاد را برای تجهیزات هیدرولیک پیستون شکن چکش و یک فرآیند تولید آن، و یک فولاد را برای تجهیزات هیدرولیک پیستون شکن چکش است، که یک آلیاژ فولاد بالا SNCM26VMOD، که ترکیب شیمیایی با درصد وزنی طور عمده از جمله اندازه گیری: C = 0.14-0.25 ٪، سی = 0.15-0.35٪، منگنز = 0.80-1.20٪، نیکل = 3.25-3.65٪، کروم = 1.40-1.80٪، مو = 0.40-0.60٪ V = 0.05-0.15٪، S≤0.025٪، P ≤0.025٪ بقیه آهن و عناصر ناخالصی اجتناب ناپذیر است؛ فرآیند تولید فولاد برای شکن هیدرولیک پیستون چکش، مراحل فرایند شامل برق ذوب کوره قوس، تصفیه LF، پالایش VD، ذوب، سرباره الکتریکی، جعل و پس از جعل عملیات حرارتی، از طریق اختراع با مقاومت بالا و بالا مقاومت مواد پیستون ساخته شده است، که جلوگیری از ظاهر مرکز مقعر از پیستون، تا حد زیادی از شکستگی از پیستون را کاهش می دهد و باعث بهبود عمر از پیستون.

پایگاه داده اگر از فولاد مخصوص فنی و مهندسی مقاله